En la industria alimentaria, la limpieza y desinfección son pilares fundamentales para garantizar la inocuidad de los productos. Sin embargo, no basta con definir un protocolo: es necesario asegurarse de que funciona y de que se aplica correctamente. Para ello entran en juego tres conceptos que a menudo se confunden, pero que cumplen funciones diferentes y complementarias: validación, monitorización y verificación.

¿Qué es la validación?

La validación es el primer paso y debe realizarse antes de implantar un protocolo. Consiste en aportar evidencias de que el procedimiento diseñado es capaz de alcanzar los resultados esperados si se aplica correctamente. En otras palabras, se trata de comprobar que el protocolo funciona en teoría y en la práctica.

Por ejemplo, al diseñar un plan de limpieza se definen productos, concentraciones, temperaturas y tiempos de aplicación. Para validarlo, se deben realizar pruebas en los escenarios más desfavorables (zonas difíciles de limpiar, presencia de alérgenos o residuos resistentes). Además, se recomienda repetir el proceso al menos tres veces para asegurar su repetibilidad. Si se cambia un producto, un equipo o un parámetro clave, es necesario revalidar el protocolo.

La importancia de la monitorización

Una vez implantado el sistema validado, entra en juego la monitorización o seguimiento. Se trata de una comprobación continua y planificada que asegura que las operaciones se realizan como se han definido. La monitorización suele basarse en métodos rápidos que permiten obtener resultados inmediatos, como la inspección visual, los controles de ATP, la detección de proteínas o el análisis de residuos químicos en superficies.

En este punto es clave la regla de los cuatro ojos: la persona que realiza la limpieza no debería ser la misma que monitoriza su ejecución, para garantizar objetividad.

El papel de la verificación

La verificación va un paso más allá. Consiste en confirmar, con evidencias objetivas, que se cumplen los requisitos establecidos en el protocolo. A diferencia de la monitorización, suele realizarse con menor frecuencia y mediante métodos más exhaustivos, como análisis microbiológicos, detección de alérgenos o comprobaciones del mantenimiento de equipos de dosificación.

Por ejemplo, mientras que la monitorización puede comprobar diariamente si no hay residuos visibles, la verificación puede incluir un muestreo semanal de superficies y productos terminados para detectar la presencia de patógenos o alérgenos.

Zonas de muestreo en el plan de control ambiental

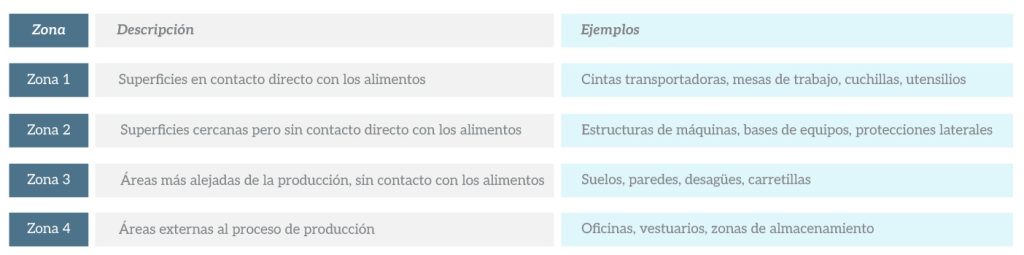

La monitorización y la verificación se enmarcan dentro del plan de control ambiental, que define las zonas donde se deben tomar muestras para comprobar la eficacia de los protocolos de higiene. Estas zonas se dividen en cuatro niveles:

La frecuencia de muestreo no está predeterminada: cada empresa debe definirla en función de sus riesgos, su histórico de datos y sus estándares internos. En general, las zonas más críticas (zona 1) se controlan con mayor frecuencia que las demás.

Ejemplo práctico

Imaginemos una empresa de platos preparados que decide cambiar el desinfectante utilizado en las superficies de trabajo. Este cambio requiere aplicar de nuevo los tres procesos:

- Validación: se aplica el nuevo desinfectante siguiendo el protocolo definido. Tras cada limpieza se toman muestras microbiológicas y de alérgenos en las zonas más críticas. Además, se comprueba la concentración y temperatura del producto químico utilizado. Este proceso debe repetirse al menos tres veces para demostrar su eficacia.

- Monitorización: una vez implantado el nuevo protocolo, cada vez que se termina la limpieza se realiza una inspección visual de las superficies y se aplican métodos rápidos como pruebas de ATP o tiras de detección de proteínas.

- Verificación: de forma semanal, el departamento de calidad recoge muestras de superficies y productos acabados para detectar microorganismos y alérgenos. También se revisa que los equipos de dosificación del desinfectante estén calibrados.

Los datos recopilados se registran y se analizan en busca de tendencias. Si se detecta alguna desviación, se aplican medidas correctoras de inmediato.

Conclusión

La validación, la monitorización y la verificación son herramientas esenciales para asegurar la higiene en la industria alimentaria. Implementarlas correctamente no solo es un requisito normativo, sino una garantía de seguridad, eficiencia y confianza. En definitiva, constituyen la base sobre la cual se construye la seguridad alimentaria y la reputación de una empresa.

Bibliografia

- Validation of cleaning. (2016). Campden BRI, Food and drink innovation

- Grassmann, D. (2019). Validation, verification, and monitoring of cleaning in food processing factories. Food safety Magazine.

- Belias, A., Blyth, C., Butts, J. et al. (2019). Manual de monitoreo ambiental para las industrias de alimentos y bebidas. Cornell University. 3M

Sobre el Autor

Irene Ylla i Monfort, Consultora Alimentaria, España.

Conozca más contenido relevante en nuestro Blog Kemical.